技术文章

更新时间:2025-11-07

更新时间:2025-11-07 点击次数:453

点击次数:453

微射流技术是一种非常高效、可控的微胶囊化方法,特别适合于制备粒径均一、性能稳定的微胶囊。

相变材料:指在物相变化(如固-液、液-气)过程中,能够吸收或释放大量潜热的物质。在微胶囊中通常使用固-液相变的材料,如石蜡、脂肪酸、水合盐等。

微胶囊:一种将微小的液滴或固体颗粒(称为芯材)用一层连续的薄膜(称为壁材)包裹起来,形成微型容器的技术。

相变材料微胶囊:就是将相变材料作为芯材包裹起来。这样做的好处是:

1. 防止泄漏:在相变材料熔化时,壁材能将其限制在内部,防止其流动和污染环境。

2. 增加传热面积:微小的胶囊提供了巨大的比表面积,提高了热交换效率。

3. 提高稳定性:保护芯材免受外界环境(如氧气、水分)的影响。

4. 便于加工:固态的微胶囊可以更方便地掺入到纤维、涂料、塑料等基体中。

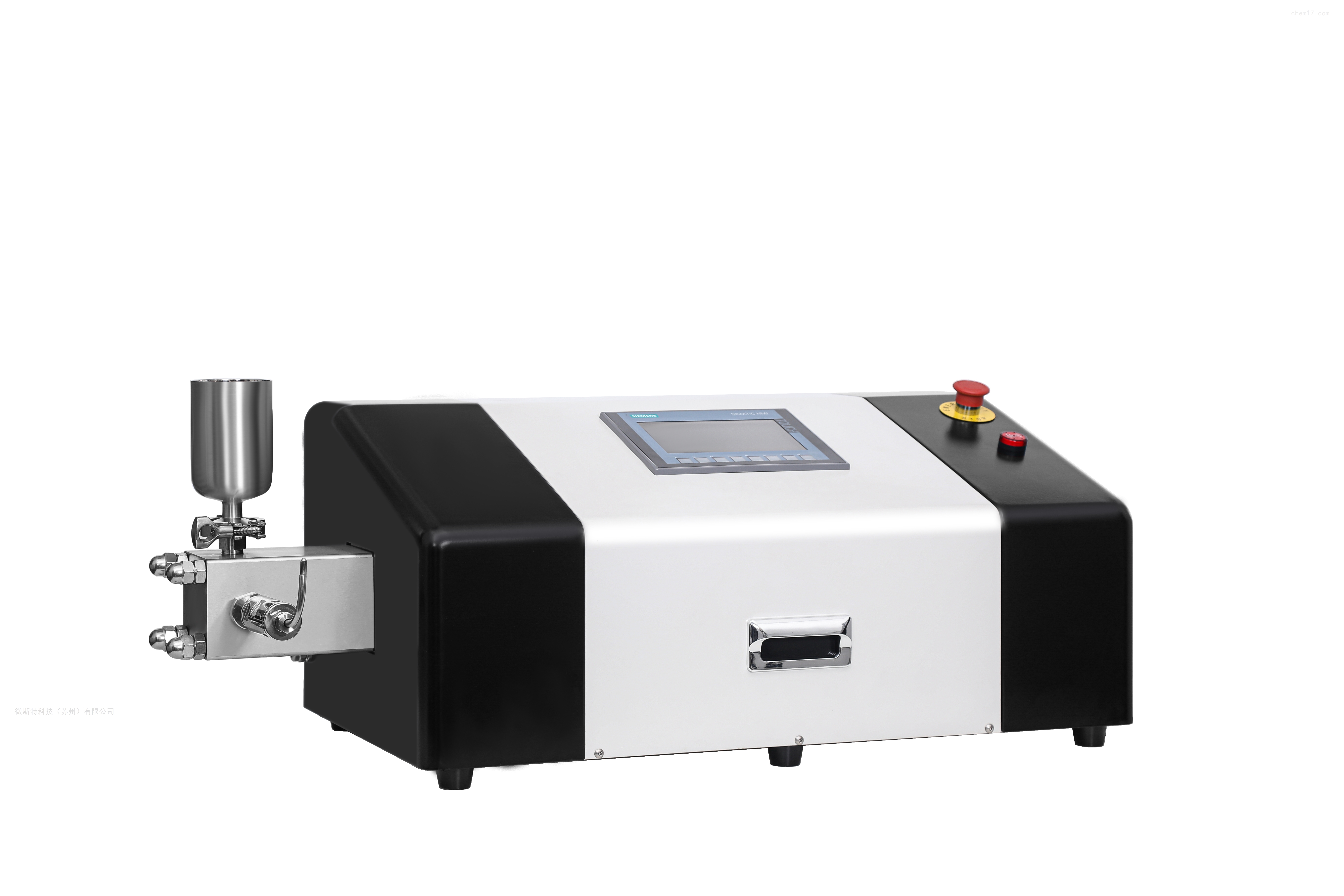

微射流技术是一种基于高压流体动力学的颗粒处理技术。其核心设备是微射流均质机。

工作原理:待处理的流体在高压下(通常可达40,000 psi或~2,750 bar)被泵入一个特制的“相互作用腔(金刚石交互容腔)"。在腔内,流体通过极其微小的通道(如Z型或Y型),形成高速射流。这种高速射流会产生三种主要效应:

1. 高剪切力:流体内部速度梯度极大,产生强大的剪切力。

2. 空穴效应:压力急剧变化导致流体中微气泡瞬间形成和溃灭,产生强烈的冲击波。

3. 碰撞效应:在Y型腔中,两股高速射流相互碰撞,产生巨大的能量。

这些效应的组合,能够将液滴破碎成微米甚至纳米级别,并且使得混合和反应极其高效和均一。

微射流技术通常不单独完成整个微胶囊化过程,而是作为乳化和缩聚步骤中的关键设备,与化学聚合过程相结合。一个典型的工艺流程如下:

芯材:选择所需的相变材料,如正十八烷、正二十烷、石蜡等。

壁材:选择能够形成稳定薄膜的高分子材料。常用的有:

1. 三聚氰胺-甲醛树脂:硬度高、致密性好,是常用的壁材之一。

2. 脲醛树脂:成本较低。

3. 阿拉伯树胶/明胶:天然壁材,用于复凝聚法。

4. 聚氨酯、聚苯乙烯等合成聚合物。

5. 乳化剂:用于稳定初步乳化的液滴,防止其 coalescence(聚并)。

将芯材(相变材料)、壁材单体(或预聚体)、乳化剂和水混合,通过高速剪切机或普通均质机进行初步乳化,形成一个粗糙的、粒径分布较宽的乳液(O/W型乳液)。这一步的目的是为下一步的微射流处理提供一个均匀的进料。

将预乳化后的乳液通过微射流均质机在设定的压力下(例如 10,000 - 30,000 psi)进行循环处理。

作用:

1. 高效破碎:微射流的剪切力和空穴效应将大的相变材料液滴破碎成尺寸均一、细小的微液滴。

2. 均质化:获得单分散性较好的、稳定的纳米/亚微米乳液。

3. 界面反应促进:剧烈的混合和微混合效应,使得水相中的壁材单体与油-水界面充分接触,为后续的界面聚合或原位聚合打下坚实基础。

这一步是获得粒径均一、高性能微胶囊的关键。

将经过微射流处理后的精细乳液转移到反应釜中,在控制的温度、pH值和搅拌速度下进行聚合反应。

对于原位聚合:通过加热或调节pH,引发壁材单体在芯材液滴表面聚合,形成完整的壁壳。

对于界面聚合:通常需要加入第二种反应单体到水相中,两种单体在芯材液滴界面发生聚合反应。

反应完成后,通过过滤、离心、洗涤和干燥(通常是冷冻干燥以保持结构)得到最终的相变材料微胶囊粉末。

与传统方法(如机械搅拌、超声乳化)相比,微射流技术在制备微胶囊时具有显著优势:

1. 粒径均一,可控性强:能够制备出单分散性非常好的微胶囊,粒径分布极窄。通过调节操作压力和处理次数,可以精确控制最终微胶囊的尺寸。

2. 包封效率高:形成的乳液液滴细小且稳定,为壁材的均匀沉积提供了理想的模板,从而提高了芯材的包封率。

3. 壁材致密,性能稳定:剧烈的混合使壁材单体在界面分布更均匀,形成的壁壳更致密、坚固,有效防止芯材泄漏,并提高热循环稳定性。

4. 过程重现性好:作为机械过程,微射流的参数(压力、流量)易于精确控制,保证了批次间的高度一致性。

5. 效率高,易于放大:处理速度快,且从实验室到工业生产的放大效应较小。

制备出的高性能相变材料微胶囊广泛应用于:

1. 建筑节能:掺入石膏板、混凝土或涂料中,用于温度调节。

2. 纺织服装:开发调温智能纺织品(Outlast®技术是著名例子)。

3. 电子设备热管理:作为导热复合材料的填料,用于吸收芯片产生的脉冲热量。

4. 食品和药品冷链运输:作为保温材料维持温度稳定。

5. 太阳能储热系统:储存热能,在需要时释放。

微射流技术通过其独特的高压流体动力学原理,为制备高性能相变材料微胶囊提供了一种非凡的乳化手段。它不仅是实现微胶囊粒径均一化的“利器",更是提升微胶囊包封率、密封性和热稳定性的关键工艺。随着对微胶囊性能要求的不断提高,微射流技术在该领域的应用将越来越广泛和深入。